제조 공정

세아베스틸은 원료 관리부터 제품이 출하되기까지 효율적인 공정 레이아웃을 구성하여

고품질 제품 생산과 유연한 납기 대응에 최적화되어 있습니다.

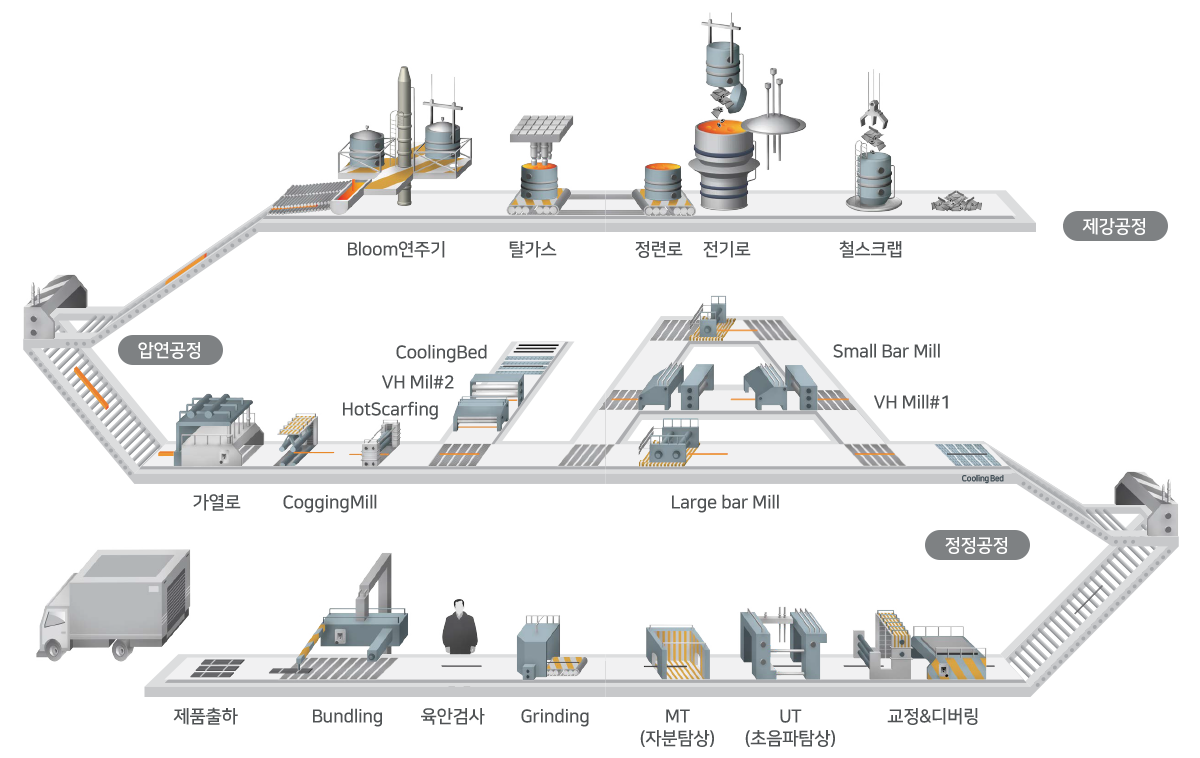

특수강 (대형재) 생산 공정

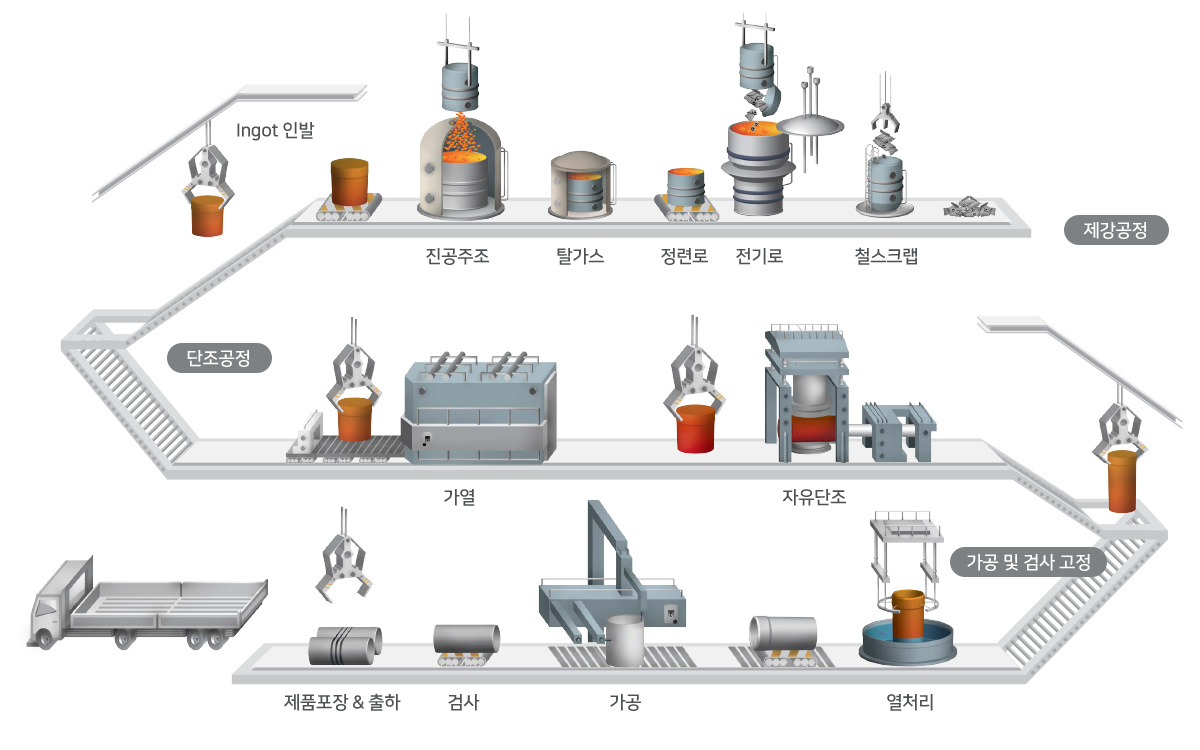

자유단조 생산 공정

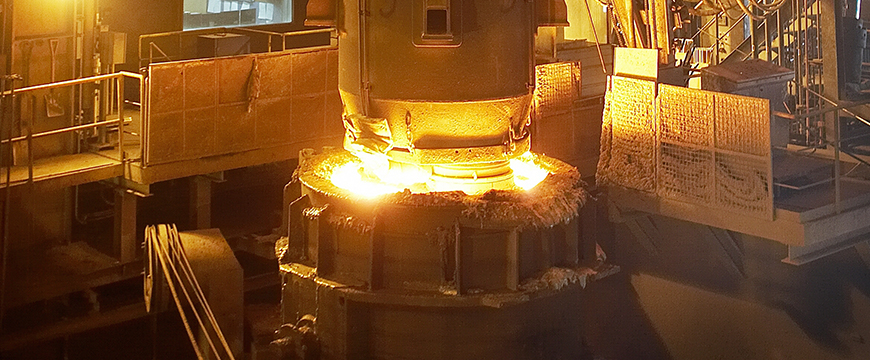

Electric Arc Fumace

전기로

철스크랩을 고온의 아크열로 녹여 액체 상태인 쇳물을 만드는 설비로 제강공정의 첫 단계이자 핵심입니다. 안정적인 양질의 용강 생산은 특수강 제품의 전체 품질 수준을 가늠하는 중요한 지표입니다.

Rustal Heraeus · Vacuum Degassing

RH-VD

용강 내 유해 가스와 불순물(비금속개재물)을 제거하는 설비로 고청정강 생산을 위한 필수 요소입니다. 특히, 국내 전기로 업계 최초로 세아베스틸이 도입한 RH 설비는 용강환류방식으로 불순물을 제거하여 기계구조용 특수강의 품질을 한 단계 더 높여줍니다.

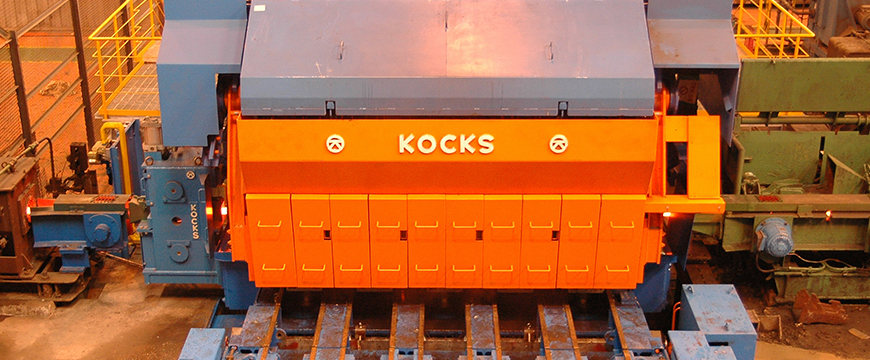

Reducing & Sizing Block

RSB

RSB 설비를 통해 고객이 요구하는 다양한 크기로 제품 생산이 가능합니다. 전통적 방식인 Sizing Mill 대비 높은 생산 효율성과 기술 노하우를 접목하여 최적의 솔루션을 제공합니다.

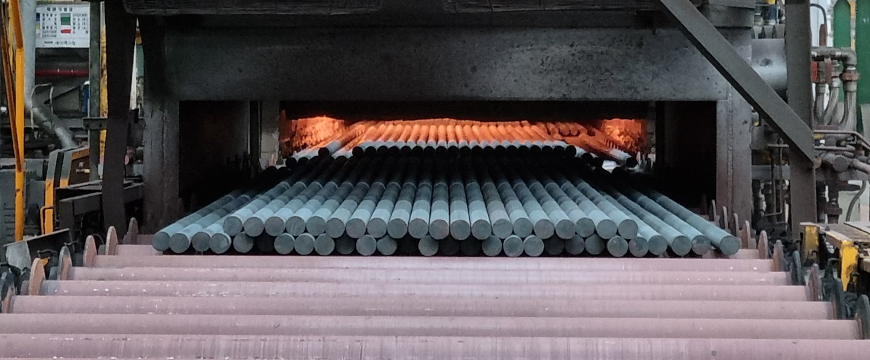

Heat Treatment

열처리

압연 또는 단조를 거친 소재의 물성치와 미세조직 제어를 위해 가열과 냉각 과정을 진행합니다. 고객의 다양한 요구사항을 만족시키는 제품 설계 능력은 세아베스틸의 강점입니다.

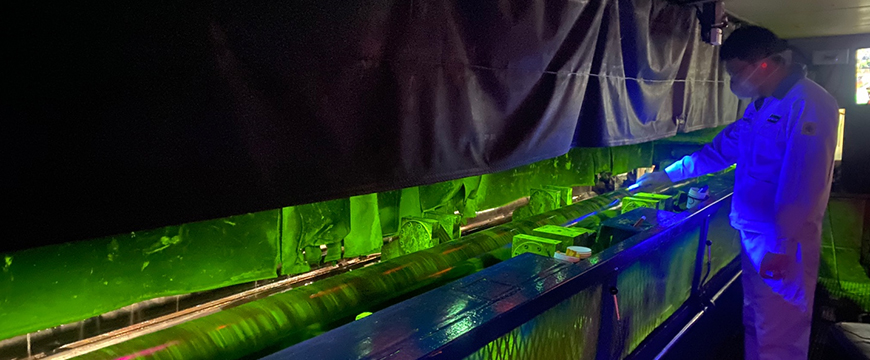

Inspection & Conditioning

정정(검사)

고객에게 인도하기 전 모든 제품을 엄격한 기준에서 전수검사합니다. 누설자속검사와 자분탐상검사, 초음파탐상검사를 거쳐 제품 내외부의 결함 유무를 확인하고 검증된 품질의 제품을 공급하고 있습니다.

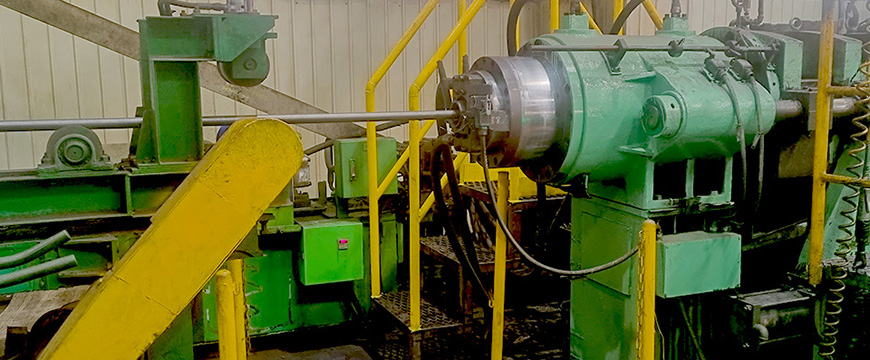

Secondary Processing shop

2차 가공

압연·정정 공정을 끝낸 소재 표면에 선삭(Peeling), 인발(Cold Drawing) 처리를 진행하여 표면의 미세 결함을 제거하고 정밀한 치수로 가공합니다. 2차 가공을 거친 소재는 정밀 기계 부품 제조에 사용됩니다.